La serie PEHB se utiliza en diversos campos como alimentos y bebidas, productos farmacéuticos, petroquímicos, electrónica y semiconductores, y medicina.

El secador de aire desecante de GSA es capaz de proporcionar aire comprimido incluso súper seco según las necesidades del usuario.

¿Por qué un Secador de Aire Desecante?

Un secador de aire refrigerado enfría y deshumidifica el aire comprimido utilizando un refrigerante. Para evitar que el condensado generado al enfriar el aire comprimido se congele o que un intercambiador de calor se congele y reviente, los puntos de rocío suelen mantenerse en 0℃ o más. Por lo tanto, para procesos sensibles a la humedad, un secador de aire desecante es esencial.

En general, un secador de aire desecante ofrece puntos de rocío de −40℃ o inferiores. Se utiliza en diversos campos como la producción de alimentos y bebidas, productos farmacéuticos, petroquímicos, electrónica y semiconductores, y medicina. En estas industrias, incluso una pequeña cantidad de agua podría resultar en la interrupción del proceso o en defectos del producto. Por lo tanto, un secador de aire desecante altamente confiable es un sistema indispensable.

El secador de aire desecante de GSA es capaz de proporcionar aire comprimido incluso súper seco (−100℃ o menos) según las necesidades del usuario. Hemos mejorado la satisfacción del cliente a través del diseño de diversos sistemas de secado de aire desecante.

Clasificación

- Un modelo de uso común con un ciclo de proceso corto (aproximadamente 10 minutos).

- Estructura simple y bajo consumo de energía.

- Aproximadamente un 14% de consumo de purga.

- Un modelo con un ciclo de proceso largo (8 horas o más).

- Se necesita un calentador para calentar el aire de regeneración.

- Aproximadamente un 8% de consumo de purga.

- Un modelo con un ciclo de proceso largo (8 horas o más).

- Regenera un desecante utilizando el aire de alrededor del soplador y el horno calentador.

- Aproximadamente un 3% de consumo de purga.

- Un modelo con un ciclo de proceso largo (8 horas o más).

- Regenera un desecante utilizando el aire de alrededor del soplador y el horno calentador.

- Consumo de purga cero.

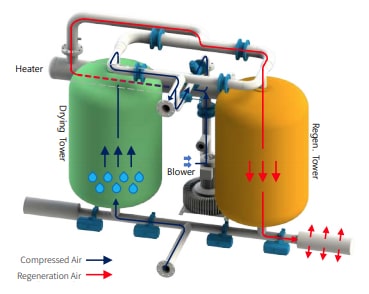

Mecanismo de Operación

El aire comprimido con alta humedad fluye hacia la torre de secado. A medida que se mueve desde la parte inferior hasta la superior de la torre, la humedad es adsorbida por el desecante cargado, produciendo aire comprimido seco. Mientras el aire se seca en la torre de secado, otras torres inician un proceso de regeneración para eliminar la humedad adsorbida.

El proceso de regeneración se divide en etapas de calentamiento y enfriamiento. Durante la etapa de calentamiento, el aire es aspirado del exterior mediante un soplador. Luego, se calienta a través de un calentador, elevando la temperatura del desecante en la torre de regeneración. Una vez que la humedad ha sido eliminada, el aire caliente se descarga al exterior a través de un silenciador en la parte inferior de la torre de regeneración. Una vez finalizado el proceso de calentamiento, comienza el proceso de enfriamiento. El desecante caliente se enfría utilizando una parte del aire comprimido seco de la torre de secado. Luego, este aire se descarga al exterior a través de un silenciador en la parte inferior de la torre de regeneración. Una vez completado el proceso de enfriamiento, la regeneración del desecante en la torre de regeneración también ha terminado. La válvula de purga de la torre de regeneración se cierra. A continuación, comienza el proceso de presión dinámica para presurizar la torre de regeneración. Una vez finalizado el proceso de presión dinámica, las dos torres se conmutan. En la torre que estaba secando, se ejecuta entonces el proceso de regeneración. En las torres donde se ha completado dicho proceso de regeneración, se ejecuta el proceso de secado.

Una serie de los procesos anteriores se repiten automáticamente según un tiempo y una secuencia específicos, produciendo aire seco de forma continua. En cuanto al ciclo de operación, se trabaja básicamente durante 8 horas. El proceso de secado se realiza en dos torres (4 horas cada una). Específicamente, se calienta durante 2 horas y 30 minutos y se enfría durante 1 hora y 27 minutos, con 3 minutos de presión dinámica.

Secador de Aire Desecante para Puntos de Rocío Estables

Secador de Aire Desecante con Diversas Características

-

Válvula de Retención PAN/DUAL

Las válvulas de retención PAN/DUAL que usamos son de alto rendimiento y tienen una mínima probabilidad de avería.

-

FILTRO DE AIRE DE CONTROL

Un filtro de aire comprimido instalado con fines de control para evitar el mal funcionamiento de válvulas y válvulas solenoides neumáticas.

-

Minimización de la Pérdida de Aire de Purga

Minimizamos la pérdida de aire comprimido gracias a un calibre de orificio calculado con precisión y un procesamiento de alta calidad.

-

Válvula de Seguridad

Garantizamos la seguridad con válvulas de seguridad certificadas por KOSHA.

-

Desecante de Alta Calidad

Puntos de rocío estables se logran con alúmina activa de alta calidad, incluyendo la de Francia AXENS.

-

Manómetros y Termómetros de Alta Calidad

Obtenemos altas prestaciones y bajas tasas de fallos gracias a nuestros manómetros y termómetros altamente fiables.

-

PLC y Pantalla Táctil

Hemos incorporado una pantalla táctil diseñada para PLC y la comodidad del usuario, lo que permite operar y acceder a diversa información de forma sencilla.

-

Calentador Eléctrico

Utilizamos un calentador de inmersión con una pérdida de calor muy baja y un excelente rendimiento de calefacción.

-

Soplador Anular de Alta Calidad

Experimente bajo nivel de ruido y pocas fallas incluso después de un funcionamiento prolongado, gracias a nuestro soplador anular de alta calidad.

-

Silenciador de Alta Calidad

Minimizamos el ruido de la purga con un silenciador de Allied Witan.

-

Válvula Automática Altamente Confiable

Utilizamos válvulas de asiento angular y válvulas de mariposa probadas, asegurando una alta fiabilidad en el funcionamiento automático.

-

Válvula Solenoide Neumática PARKER

Puedes verificar fácilmente las condiciones de operación gracias a la válvula solenoide neumática LED de PARKER.

-

Sistema Eficiente de Distribución de Aire Comprimido

Se instala un distribuidor inferior para prevenir el flujo sesgado de aire comprimido en una torre de adsorción grande y proporcionar puntos de rocío estables.

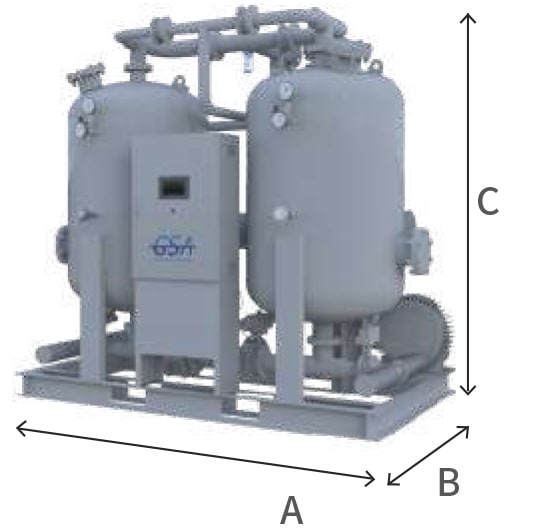

Especificación Técnica

Condiciones de Diseño

- Presión de entrada: 7 barg

- Temperatura de entrada: 38 ℃

- Puntos de rocío: -40 ℃ a ATM

- Temperatura de diseño: 250 ℃

- Presión de diseño: 9.7 barg

- Presión diferencial: 0.2 bar

Referencias

- Aquellos con puntos de rocío de −40℃ o inferiores también son personalizables.

- Las especificaciones ASME, además de las KS, también son personalizables.

- Una unidad con una presión de operación de 9.8 barg o superior se fabrica a medida.

- Los modelos de propósito especial, además de las especificaciones propuestas, también son personalizables.

- Los modelos grandes, mayores que los indicados en las especificaciones anteriores, también son personalizables.

- Las especificaciones están sujetas a cambios sin previo aviso para la mejora del producto.

| Modelo | Conexión | Caudal | Calentador | Soplador | Suministro de Energía | Dimensiones (mm) | *Cantidad de Desecante *Nota 1 |

Peso *Nota 2 |

|||

|---|---|---|---|---|---|---|---|---|---|---|---|

| A | N㎥/hr | kW | kW | V / Ph / Hz | A | B | C | kg/2Tower | kg | ||

| P E H B |

150 | FLG. 40A | 250 | 3.4 | 1.5 | 380 / 3 / 60 | 970 | 1100 | 1890 | 110 | 500 |

| 200 | FLG. 40A | 370 | 4 | 1.75 | 970 | 1100 | 1990 | 170 | 650 | ||

| 285 | FLG. 40A | 495 | 4.5 | 1.75 | 1150 | 1200 | 2240 | 210 | 900 | ||

| 350 | FLG. 50A | 660 | 7.5 | 1.75 | 1150 | 1200 | 2540 | 280 | 1000 | ||

| 430 | FLG. 50A | 870 | 9 | 1.75 | 1150 | 1200 | 2570 | 390 | 1200 | ||

| 560 | FLG. 65A | 1050 | 10 | 3 | 1250 | 1300 | 2670 | 460 | 1500 | ||

| 720 | FLG. 65A | 1380 | 12 | 3 | 1450 | 1400 | 2700 | 520 | 1800 | ||

| 900 | FLG. 80A | 1680 | 15 | 3 | 1450 | 1400 | 2705 | 700 | 2000 | ||

| 1100 | FLG. 80A | 1950 | 18 | 6.3 | 1700 | 1600 | 2750 | 860 | 2400 | ||

| 1350 | FLG. 80A | 2280 | 20.4 | 6.3 | 1700 | 1700 | 2850 | 1000 | 2900 | ||

| 1550 | FLG. 100A | 2950 | 28.5 | 7.5 | 1900 | 1700 | 2950 | 1050 | 3400 | ||

| 2100 | FLG. 100A | 3700 | 33 | 9 | 2400 | 1800 | 2990 | 1560 | 4000 | ||

| 3000 | FLG. 150A | 5400 | 44 | 13 | 2500 | 1950 | 3250 | 2100 | 4800 | ||

| 4100 | FLG. 150A | 6600 | 56 | 15 | 3200 | 2300 | 3250 | 2900 | 6000 | ||

| 4500 | FLG. 150A | 7500 | 62 | 15 | 3200 | 2400 | 3250 | 3200 | 6500 | ||

| 5400 | FLG. 150A | 8500 | 70 | 20 | 3200 | 2500 | 3300 | 3780 | 7300 | ||

| 6000 | FLG. 200A | 10500 | 85 | 22 | 3400 | 2500 | 3430 | 4200 | 8100 | ||

| 7000 | FLG. 200A | 12000 | 100 | 27 | 3600 | 2500 | 3430 | 4900 | 10300 | ||

| 9000 | FLG. 250A | 15000 | 110 | 30 | 4000 | 3000 | 3430 | 6400 | 12300 | ||

Factores de Corrección

| Factor de Corrección por Temperatura del Aire de Entrada | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Temperatura del Aire de Entrada (℃) | 25 | 30 | 38 | 45 | 50 | |||||||

| Factor de Corrección | 1.12 | 1.05 | 1.00 | 0.7 | 0.55 | |||||||

| Factor de Corrección por Presión del Aire de Entrada | ||||||||||||

| Presión del Aire de Entrada (barg) | 4 | 5 | 6 | 7 | 8 | 9 | N/A | N/A | N/A | N/A | N/A | N/A |

| Factor de Corrección | 0.6 | 0.72 | 0.87 | 1.00 | 1.1 | 1.15 | N/A | N/A | N/A | N/A | N/A | N/A |

Foto de registro de instalación

Secadores de Aire de Adsorción

- +82 31-798-0171~3

- FAX : +82 31-798-0175