El calor en la sala de compresores es generado por todos los compresores. Este calor se disipa ventilando la sala de compresores. La cantidad de aire de ventilación se determina por el tamaño del compresor y si es enfriado por aire o por agua.

El aire de ventilación para los compresores enfriados por aire contiene cerca del 100% de la energía consumida por el motor eléctrico en forma de calor.

El aire de ventilación para los compresores enfriados por agua contiene aproximadamente el 10% de la energía consumida por el motor eléctrico. El calor debe eliminarse para mantener la temperatura en la sala de compresores a un nivel aceptable.

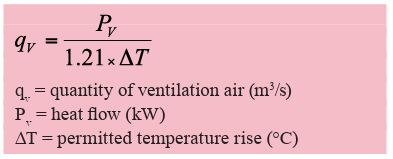

El fabricante del compresor debe proporcionar información detallada sobre el flujo de ventilación requerido, pero esta cifra también se puede calcular según esta información:

Una mejor manera de abordar el problema de la acumulación de calor es recuperar la energía del calor residual y utilizarla en las instalaciones.

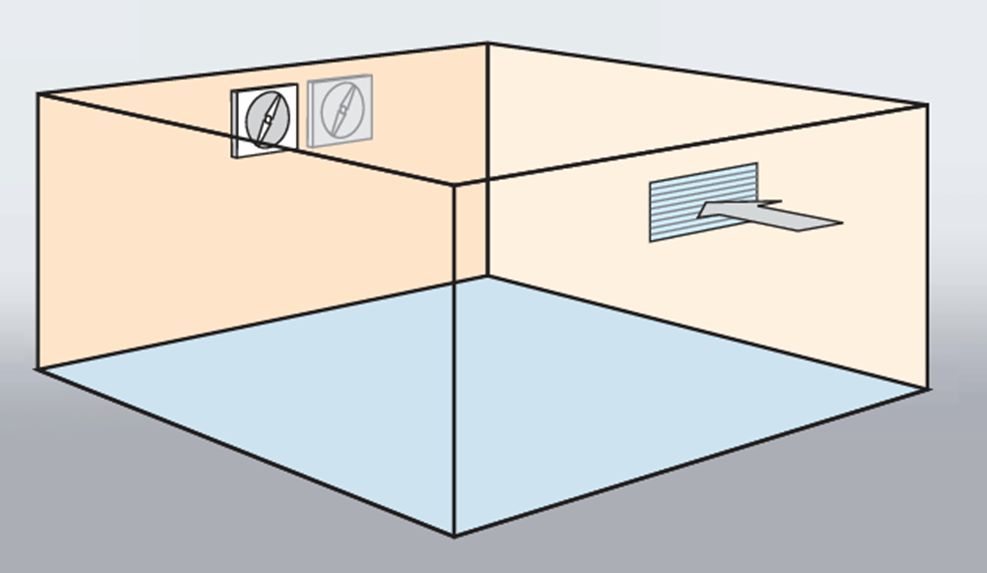

El aire de ventilación debe tomarse del exterior, preferiblemente sin utilizar conductos largos.

Además, la toma de aire debe colocarse lo más bajo posible, pero sin correr el riesgo de quedar cubierta por la nieve durante el invierno.

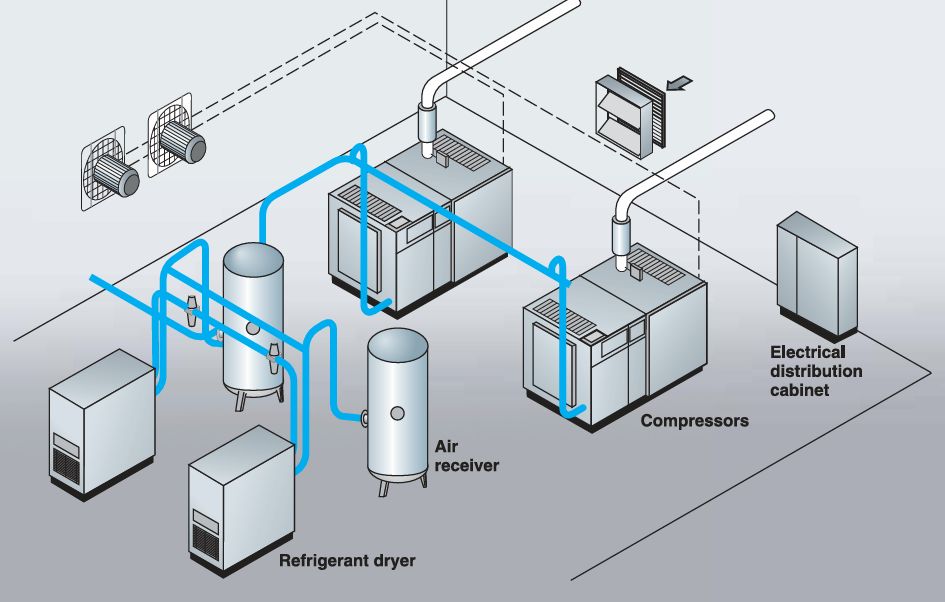

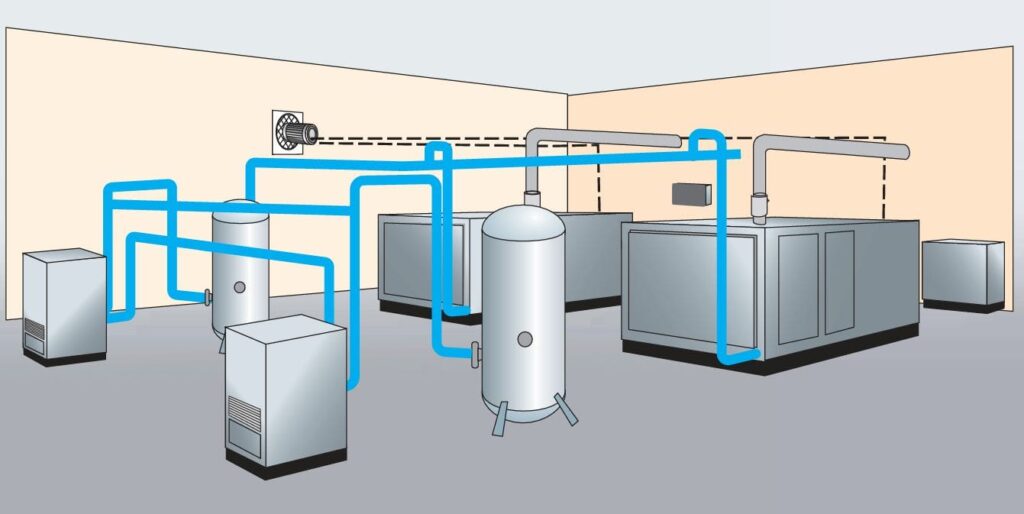

Ejemplo de una instalación hospitalaria con suministro cerrado en el lado de succión y sistema 100% redundante.

Incluso deben tenerse en cuenta los riesgos de que el polvo y sustancias explosivas o corrosivas puedan entrar potencialmente en la sala de compresores.

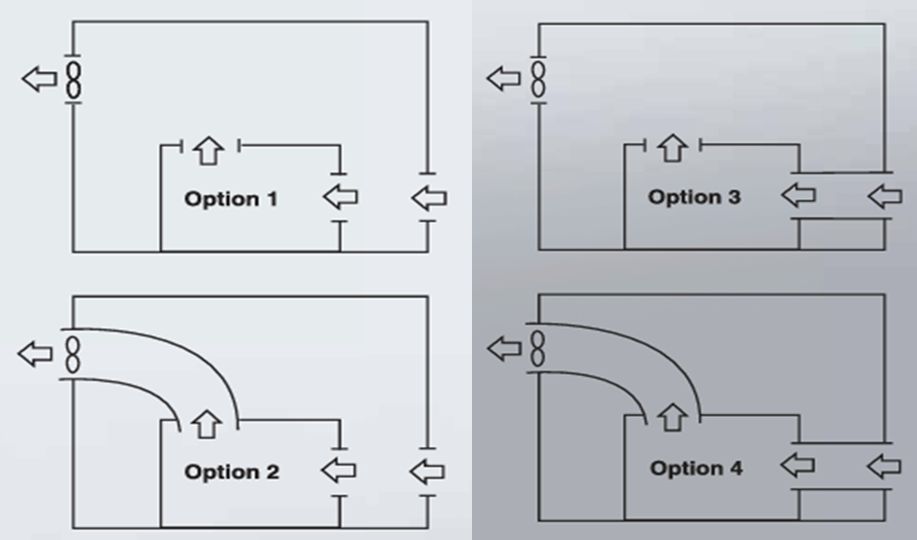

El ventilador/ventiladores de ventilación deben colocarse en la parte superior de una de las paredes de los extremos de la sala de compresores, y la toma de aire debe colocarse en la pared opuesta. La velocidad del aire en la abertura de entrada de ventilación no debe exceder los 4 m/s.

Los ventiladores controlados por termostato son los más adecuados en este caso. Estos ventiladores deben dimensionarse para manejar la caída de presión en los conductos, la rejilla de la pared exterior, etc.

La cantidad de aire de ventilación debe ser suficiente para limitar el aumento de temperatura en la sala a 7–10 °C. La posibilidad de utilizar compresores enfriados por agua debe considerarse si hay un problema para conseguir suficiente ventilación en la sala.

La desventaja de la solución de ventilación básica es que la ventilación es constante independientemente de la temperatura exterior.

Además, pueden surgir dificultades si se instalan dos compresores. Los ventiladores estarán sobredimensionados si solo se utiliza uno de los compresores.

El problema puede resolverse equipando los ventiladores con motores de velocidad controlada, que arrancan mediante un termostato multietapa.

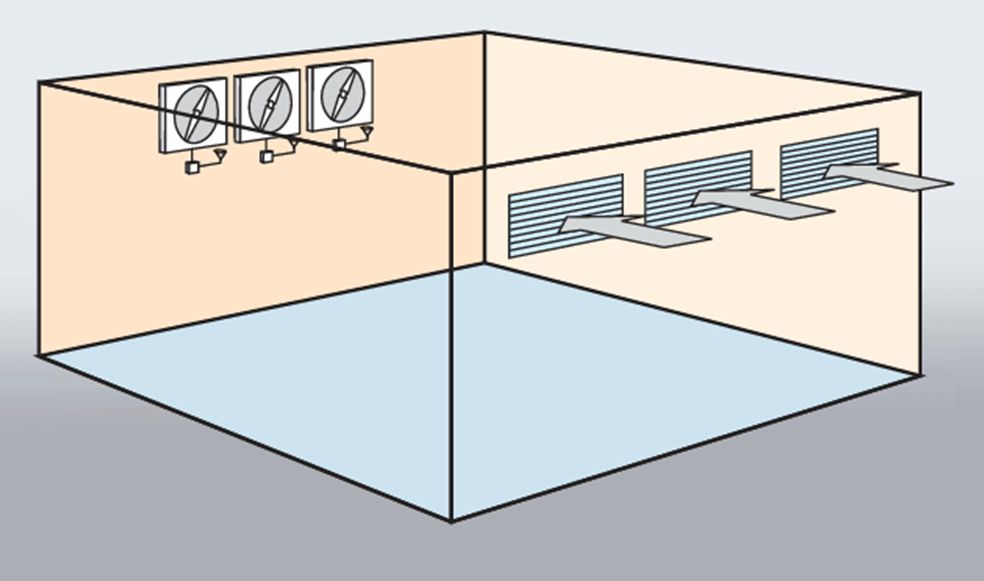

Sistema con varios ventiladores controlados por termostato, que juntos pueden manejar el requisito total de ventilación.

Los termostatos de los ventiladores individuales se ajustan para diferentes rangos, lo que significa que la cantidad de aire de ventilación puede variar según la temperatura exterior y/o el número de compresores en uso (ya que los termostatos encenderán los ventiladores uno tras otro dependiendo de la temperatura en la sala de compresores).

Alternativamente, los ventiladores pueden arrancarse mediante un termostato multietapa.

La regla principal para una instalación es, ante todo, organizar una planta central de compresores separada.

La experiencia dicta que la centralización es preferible, independientemente de la industria.

Entre otras cosas, proporciona una economía operativa mejorada, un sistema de aire comprimido mejor diseñado, facilidad de servicio y uso, protección contra accesos no autorizados, control de ruido adecuado y posibilidades más sencillas para una ventilación controlada.

En segundo lugar, se puede utilizar un área separada en un edificio que se utilice para otros fines para la instalación del compresor.

Ciertos riesgos e inconvenientes deben tenerse en cuenta con este tipo de instalación, por ejemplo:

- perturbación debido al ruido o a los requisitos de ventilación del compresor,

- riesgos físicos

- riesgos de sobrecalentamiento,

- drenaje para condensación,

- entornos peligrosos

- polvo o sustancias inflamables,

- sustancias agresivas en el aire,

- requisitos de espacio para futuras expansiones

- accesibilidad para el servicio.

Sin embargo, la instalación en un taller o almacén puede facilitar las instalaciones para la recuperación de energía. Si no hay instalaciones disponibles para instalar el compresor en interiores, también se puede instalar en exteriores, bajo un techo.

En este caso, se deben tener en cuenta ciertas cuestiones:

- el riesgo de congelación para las bolsas de condensación y las descargas,

- protección contra la lluvia y la nieve para la abertura de entrada de aire,

- entrada de succión y ventilación,

- cimiento sólido y plano requerido (asfalto, losa de hormigón o una base nivelada de grava),

- el riesgo de polvo,

- sustancias inflamables o agresivas

- protección contra accesos no autorizados.

3.5.2 Ubicación y diseño

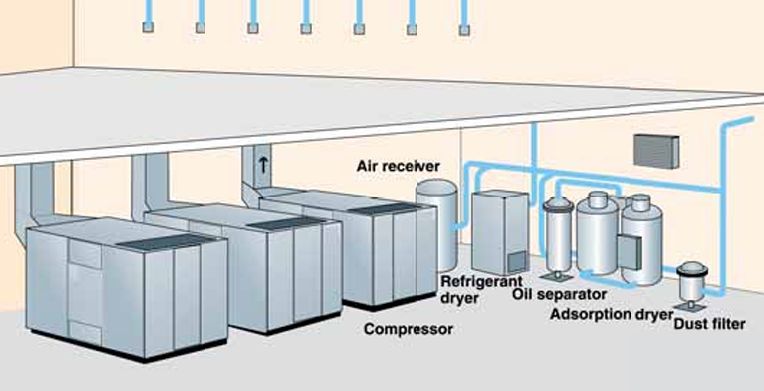

La planta de aire comprimido debe instalarse para facilitar el enrutamiento del sistema de distribución en grandes instalaciones con tuberías largas. El servicio y el mantenimiento pueden facilitarse instalando la planta de aire comprimido cerca de equipos auxiliares como bombas y ventiladores; incluso una ubicación cerca de la sala de calderas puede ser beneficiosa.

El edificio debe contar con equipos de elevación dimensionados para manejar los componentes más pesados de la instalación del compresor (normalmente el motor eléctrico) y/o tener acceso a una carretilla elevadora.

También debe tener suficiente espacio en el piso para la instalación de un compresor adicional para futuras expansiones. Además, la altura libre debe ser suficiente para permitir el izado de un motor eléctrico o similar, si fuera necesario.

La planta de aire comprimido debe tener un desagüe en el piso u otras instalaciones para manejar la condensación del compresor, el posenfriador, el tanque de aire, los secadores, etc. El desagüe en el piso debe implementarse en cumplimiento con la legislación municipal.

3.5.3 Cimientos

Normalmente, solo se requiere un piso plano con suficiente capacidad de carga para instalar la planta de compresores. En la mayoría de los casos, las características antivibratorias están integradas en la planta.

Para nuevas instalaciones, se suele utilizar un zócalo para cada paquete de compresores para permitir la limpieza del piso. Los grandes compresores de pistón y centrífugos pueden requerir una cimentación de losa de hormigón, que se ancla al lecho rocoso o a una base de suelo sólido.

El impacto de las vibraciones producidas externamente se ha reducido al mínimo para plantas de compresores avanzadas y completas. En sistemas con compresores centrífugos, puede ser necesario amortiguar las vibraciones de la cimentación de la sala de compresores.

3.5.4 Aire de admisión

El aire de admisión del compresor debe ser limpio y estar libre de contaminación sólida y gaseosa. Las partículas de suciedad que causan desgaste y los gases corrosivos pueden ser particularmente dañinos.

La entrada de aire del compresor suele estar ubicada en una abertura en la carcasa insonorizada, pero también puede colocarse de forma remota, en un lugar donde el aire sea lo más limpio posible.

La contaminación por gases de los gases de escape de los vehículos puede ser fatal si se mezcla con aire destinado a ser inhalado. Se debe usar un prefiltro (ciclón, filtro de panel o de banda rotatoria) en instalaciones donde el aire circundante tiene una alta concentración de polvo. En tales casos, la caída de presión causada por el prefiltro debe tenerse en cuenta durante el diseño.

También es beneficioso que el aire de admisión sea frío. Por lo tanto, puede ser apropiado conducir este aire a través de una tubería separada desde el exterior del edificio hasta el compresor.

Es importante que para este fin se utilicen tuberías resistentes a la corrosión, equipadas con malla sobre la entrada y diseñadas de manera que no haya riesgo de que la nieve o la lluvia entren en el compresor.

También es importante utilizar tuberías de un diámetro suficientemente grande para tener la menor caída de presión posible. El diseño de las tuberías de entrada en los compresores de pistón es particularmente crítico.

La resonancia de la tubería debido a ondas estacionarias acústicas causadas por la frecuencia de pulsación cíclica del compresor puede dañar las tuberías, así como el compresor, causar vibraciones y afectar el entorno a través de un ruido irritante de baja frecuencia.

Es importante que la instalación del compresor tenga un diseño que sea fácil de mantener y flexible para adaptarse a futuras expansiones. El área mínima en los puntos de servicio frente a los gabinetes eléctricos de la máquina debe ser de 1200 mm.